Где-то в середине 90-х годов мне попадает в руки отчет СКБ Турбонагнетателей об их работах по созданию аналога системы «Гипербар» для Военно-Морского Флота СССР.

«…Мужики, а зачем вы так сложно подходите к решению этой задачи?.. – таково было мое уже первое мнение. – Сейчас доминирующим трендом в решении технических задач является акцент на некоторую упрощенную механику и максимальный перенос сложности управления и энергетического преобразования на электронику. Ну и за создание такой электроники я мог бы взяться…»

Неожиданно для меня эти слова были восприняты, и я потратил следующее десятилетие на продвижение этой идеи.

Но сначала некоторое объяснение технической сути предмета изложения.

Техническое объяснение

Все мы в большей или меньшей степени знакомы с дизельными двигателями. Они широко используются и имеют массу разнообразных достоинств. В транспортных приложениях встает задача порой выжимать из них повышенную удельную мощность с единицы массы или габарита двигателя.

Наиболее типовым решением этой задачи является использование турбонаддува, когда компрессор нагнетает воздух в цилиндры под повышенным давлением, а увеличенная энергия выхлопа срабатывается в турбине турбокомпрессора.

Небольшое повышение входного давления не сильно сдвигает все балансы в двигателе, и представленным выше объяснением вполне можно удовлетвориться.

Однако, если стоит задача реально ощутимого повышения удельной мощности, это потребует серьезного переопределения балансов расчетных параметров, среди которых можно выделить два момента.

– Поскольку конструкция двигателя уже по прочности близка к некоторым предельным значениям, повышение максимального пикового давления в цилиндре (известного как Pz) недопустимо. Возможное и единственное направление движения – это увеличение камеры сгорания (специфический объем в основном внутри верхней части поршня) и снижение коэффициента компрессии. В результате этого, импульс давления во время рабочего хода остается ограничен по максимальной величине, но становится существенно более широким по времени. Возросшая остаточная энергия выхлопных газов срабатывается в турбине, имеющей весьма высокий КПД.

– При мощной форсировке дизельный двигатель и турбокомпрессор сильно связаны. Если дизель не вышел на обороты – нет должного момента силы от турбины турбокомпрессора, если компрессор не дает напора воздуха – дизель плохо выходит на обороты. Это явление известно как турболаг.

Оба эти момента создают естественное ограничение максимальной степени турбонаддува в гражданской технике.

Но для военной техники порой требуется достижение экстремальных величин удельной мощности. Дальнейшее снижение коэффициента компрессии создает проблемы для воспламенения рабочей смеси в цилиндрах при старте, а динамика разгона военной техники должна существенно превосходить таковую у гражданских аналогов.

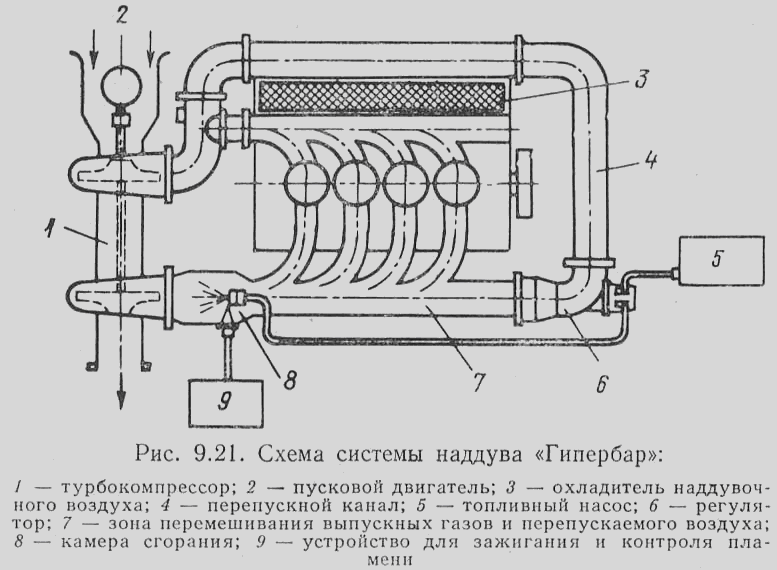

Одно из притягательных решений данной проблемы было предложено французами и известно как система «Гипербар».

По сути, это и есть тот самый турбокопрессор, но адаптированный под выдачу существенно большего давления нагнетаемого воздуха. Проблемы старта, режимов малой мощности и разгонной динамики решались дополнением связки дизель-турбокомпрессор дополнительным контуром перепуска воздуха с небольшой камерой сгорания. На проблемных режимах турбокомпрессор работал большей частью через этот контур как газотурбинный двигатель, выходная мощность которого уходила на накачку воздухом дизеля.

Снимаемая же механическая мощность по-прежнему бралась от дизеля (со всеми его плюсами, как высокий крутящий момент и сравнительно невысокие обороты, если соотносить их с оборотами малогабаритной турбины).

Данное решение первоначально применялось на французских корветах. Далее оно было использовано в танках «Леклерк» (Leclerc).

Последующая история в кратком изложении

Основная идея, содержащаяся в отчете СКБТ, заключалась в том, что к высоко-форсированному турбокомпрессору в качестве дополнительного источника энергии для проблемных режимов предполагалось пристыковать электрическую машину, способную работать и в моторном, и генераторных режимах.

Но предлагаемая в отчете электрическая машина была несколько странная. Начнем с того, что она была униполярная, что означает низковольтность, чудовищные величины тока и неизбежность скользящего электрического контакта. Скользящий контакт предполагалось сделать на жидких металлах. Внутри этой машины должна была еще вращаться проставка в виде полого цилиндра. Фиксация положения этой проставки во время работы должна была производиться активной формой магнитной левитации.

От чтения отчета сразу возникало ощущение, что предлагаемые технические решения избыточно сложноваты – если стоит задача больших скоростей и работы в широком диапазоне оборотов, то существующие уже на тот момент инверторы эту задачу вполне могли решать. Мотор-генераторные режимы в них тоже реализовывались вполне естественно.

И уже в районе 1997 года мы получили с одного почтового ящика в Истре комплект из высокоскоростного асинхронного электродвигателя и инвертора. Электродвигатель мы прифланцевали к турбокомпрессору, и первые тесты такой конструкции были проведены на испытательной станции Пензенского дизельного завода.

Результаты опробований всем очень понравились, хотя сами эксперименты были несколько скомканные на верхних режимах мощности. Вторым выводом было подтверждение того, что инвертор должен быть уже изначально разработан и адаптирован под задачу, поскольку турбина по механической мощности на номинале многократно превосходит мощность электродвигателя.

Еще одним аргументом в пользу разработки специализированного инвертора стало то, что единственным доступным мощным источником электроэнергии, например на тепловозе, была связка: основной генератор – моторы колесных пар. Эта конструкция является своеобразной «коробкой передач» тепловоза, и доступное в ней напряжение прыгает в диапазоне от 15 до примерно 750 вольт.

Вторая версия данной системы была сделана на базе асинхронного электродвигателя от шлифовального электрошпинделя, производства «Самараточмаш». Ротор электродвигателя был поставлен на масляные подшипники от турбокомпрессора. В качестве инвертора был взят инвертор из Саранска, в котором мы использовали только силовой контур и заменили управляющий блок на свой, на базе DSP-процессора – «числовой мясорубки», лучше подходивший для задач с высокой динамикой. Месячные испытания на Коломенском машиностроительном заводе (ноябрь – декабрь 2005 года) были очень интересными.

После двух недель экспериментов у специалистов Коломны закралось сомнение – а не врет ли их измерительное оборудование. Они все перепроверили, но последующие две недели снова показали необычно высокие результаты.

Достигнутое КПД турбокомпрессора было – 67 % (обычно 64–65 %, результат турбокомпрессоров ABB TurboSystems – 69 %). Топливная экономичность дизеля на режимах частичной нагрузки возросла на 4,5 % (что весьма много). Эквивалентный КПД турбокомпрессора с пересчетом от эффекта дополнительной подкрутки от электродвигателя вышел на 82–83 %.

То есть был получен весьма достойный результат на статических режимах. На проверку динамики уже не хватало времени (да и электродвигатель был слабоват).

Расчеты, проведенные во ВНИИ ЖТ (диссертация Заручейского), показывали, что если применить электродвигатель с большим крутящим моментом в 3–4 раза, то время вывода на полную мощность дизеля корвета в экстремальных ситуациях сокращается в 2–3 раза, помимо того, что появляется существенно большая свобода в форсировании мощности дизеля.

Это был пик достижений.

В дальнейшем я еще предложил конструкцию специфического электродвигателя, интегрированного в турбокомпрессор, сделал и протестировал макет (ближайший аналог – решения TurboDyne Systems, ниже картинка из одного их патента).

В электронике к 2009 году у меня закрутился уже полностью свой инвертор, изначально заточенный под запитку от коробки передач тепловоза. Но уже в 2008 я себе сказал, что с меня хватит.

Откуда растут проблемы. Небольшой исторический экскурс

В начале 60-х годов создавалось множество НИИ и КБ, и среди них было СКБ Турбонагнетателей. Молодой самолюбивый руководитель тогда еще подразделения местного дизельного завода за пару лет быстро выяснил, что его квалификации, пачки синек чертежей турбокомпрессоров, «позаимствованной» на Коломенском заводе, было никак не достаточно, чтобы иметь результат, соответствующий уровню его амбиций.

Но это было в первой половине 60-х годов. Весьма многие возникшие в это время НИИ и КБ сталкивались с подобной проблемой, и она решалась относительно типовым способом.

К созданию первых разработок для этих организаций подключались отраслевые НИИ и специалисты ключевых вузов. Применительно к СКБТ: первое реальное поколение их турбокомпрессоров им делали ЦНИДИ (Котеночкин – профилировка газодинамики, Дейч – динамика валов), МВТУ им. Баумана кафедра Э-2 (Грехов). Технологическую проработку и реализацию проектов выполнял весьма неплохой специалист, представитель харьковской инженерной школы. Такой уровень подключенных специалистов не мог не дать достойного результата.

В самом начале 70-х пара молодых инженеров (протеже директора) везет эти турбокомпрессоры во Францию и участвует там в интенсивном тестировании. Реальный смысл этих испытаний для французов был в том, чтобы полученными параметрами они могли при необходимости давить на переговорах с ABB TurboSystems и чуток их шантажировать.

…И желаемые весьма достойные цифры результатов были получены.

Тут следует отметить, что в официальной историографии СКБТ фактическая информация, чьими мозгами делались их первые проекты, кто в дальнейшем обеспечивал их расчетными методиками профилировки компрессорной части, кто всегда им делал газодинамическую профилировку турбин, кто является реальным автором их наиболее известного изобретения из 60-х, является хорошо и основательно вымаранной.

Официальная «утвержденная» историография от «директора-основателя» или от «директора-продолжателя» гласит, что именно он когда-то подошел к кульману, взял карандаш… и начертил выдающийся турбокомпрессор.

К концу 70-х годов эти «таланты» отодвинули в сторону своих наставников, закусили удила и самостоятельно запустили в серию турбокомпрессор малой размерности для карьерных самосвалов. В этом проекте было две принципиальных ошибки.

Первая: наши «специалисты турбокомперссоростроения мирового уровня» (это не стеб, а то, что они постоянно объясняли, как их надо воспринимать) забыли сделать балансировку ротора.

И это при 45 тысячах оборотов ротора в минуту, что вело к гарантированному выходу турбокомпрессора из строя в самом начале эксплуатации.

Второе: работяги в цеху напортачили с профилировкой газодинамики турбины и, чтобы не париться с переделкой, они «переделали» шаблоны приемки ОТК под дефективный вариант.

Обычный человек не будет задаваться вопросом: хорошо это или плохо. Это однозначно создавало большие проблемы в СССР в эксплуатации карьерных самосвалов.

У руководства Пензенского дизельного завода примерно в это время появилось очень большое желание выпихнуть всю эту гоп-компанию, существовавшую там в виде достаточно самостоятельного отдела, куда-нибудь подальше к чертовой матери в виде уже реально самостоятельной организации… И это пожелание начало материализовываться.

Что любопытно, один молодой специалист (на мой взгляд, самый талантливый в истории СКБТ) в середине 80-х годов проанализировал конструкцию проблемного турбокомпрессора, продумал решение по балансировке, нашел ляпы с газодинамикой и в инициативном порядке начертил комплект документации.

Однако «специалисты мирового уровня» категорически отказались что-либо менять.

Они шли на то, чтобы максимально выжать потенциал шантажа из данной ситуации.

…А проблема уже начала всплывать на достаточно высоком уровне.

Как рассказывал «директор-продолжатель» (в дальнейшем его будем называть «дед-продолжатель»), его тогда как перспективного конструктора послали на совещание к Егору Лигачеву, где он объяснял, какие ресурсы нужно дать СКБТ, чтобы проблема хоть как-то сдвинулась с мертвой точки. А чтобы на таких совещаниях не было никаких ляпов и ненужного экспромта, все запросы были заранее строго сформулированы и отрепетированы с «дедом-основателем».

Собственно, история с этими мелкими турбокомпрессорами тянулась весьма долго, и только к 2006 году был устранен последний из этих двух дефектов.

Помню, мы с приятелем в 2007 спросили о нем главного конструктора, на что он ответил: «…Неожиданно хороший турбокомпрессор получился».

Мы переспросили: «А что по его поводу сказал заказчик?»

На что последовало: «А заказчик (на тот момент, завод им Маминых, Балаково) перешел на китайские турбокомпрессоры, и его это уже не интересует».

Если мы посмотрим на СКБТ 70-х и 80-х годов, то стоит отметить, что они умели выбивать себе ресурсы и делали это с редким талантом и умением.

У них была западногерманская вакуумная плавильная печка и не только она, а лучшее из отечественного станочного оборудования. Они выбили себе даже такие весьма странные «игрушки», как печка направленной кристаллизации, вибростенд. Многое из этого они не удосужились даже ввести в эксплуатацию и плохо понимали, для чего оно им нужно.

Где-то ко второй половине 80-х годов руководство СКБТ обращает свое внимание на военных моряков. Им СКБТ предлагает проект создания системы «Гипербар» и получает на это финансирование.

О том времени в СКБТ потом всегда вспоминали как о времени величайшего процветания. Работяги восторженно рассказывали: «Ты представляешь, тут в цеху на каждом углу валялась такая огромная чушка меди».

Основная центральная интеллектуальная часть этого проекта выполнялась научным кооперативом, в состав которого входили доктор наук из Ленинграда (ЦКБ «Рубин»), кандидаты наук из Москвы, из пензенского политеха. Я со многими из них встречался позже в 90-е годы.

Этот кооператив в конце 80-х специализировался на том, что помогал чиновникам разворовывать выделяемые на науку и НИОКР деньги.

Понятно, что результатом тут, собственно говоря, и не пахло. Попытка сделать куцый макетный образец закончилась провалом. Сложность предлагаемых решений была сопоставима со сложностью попытки высадки на Луну или Марс (это не преувеличение, я закончил в Бауманке специальность Э-8 «Плазменные и плазменно-ионные системы для космических приложений»).

Однако от всего этого опыта у руководства СКБТ сложилась стойкая мечта-убеждение, что вот если кого и стоит «оседлать» и «окучивать», так это военных.

Когда я изложил свою точку зрения и свое видение на реализацию электроассистированного турбонаддува (так он называется на Западе), идея очень всем в СКБТ понравилась. Их привлекала возможностью осуществить новую попытку в реализации их мечты, при этом сделав практически все за гроши и «на коленке».

Следует отметить, что в моей работе на СКБТ были существенные притягательные моменты в сравнении с космической промышленностью, в которой я работал до и после СКБТ.

В СКБТ я, к примеру, разработал датчики зазоров, которые обладали в 1 000 раз большим быстродействием, чем аналоги из НИИ Физических измерений, с себестоимостью в каких-то 150 рублей в ценах 2000 года. Две итерации разработки датчиков были сделаны всего лишь за пару месяцев. На них я изучал прецессию вала работающего турбокомпрессора в зазорах масляных подшипников, видел погранслои…

В космическом же НИИ невозможно замахнуться на подобные задачи, поскольку между вами и экстремальными задачами всегда существует слой «космических вождей», которые могут реально конкретно объяснить, что ты из «низшей касты» и не имеешь права подходить к подобным проблемам и применять логику работы, отличную от освященных временем бюрократических ритуалов и регламентов.

Суть же этой проблемы очень проста. Если мы представим, что мы ввяжемся в реальном времени в решение нетривиальных задач космической отрасли и будем поставлены на острие технических проблем НПО «Энергия» или кого-то подобного, то космическая бутафория НИИФИ сразу же начнет сыпаться, «руководящая каста» будет поставлена в условия, где будет видна ее никчемность и неадекватность сложности проблем.

Вернемся же, однако, к «Гипербару» (электроассистированному турбонаддуву).

«Гипербар»

С самого начала работы на СКБТ я начал замечать там некоторые странности.

К примеру, сочленение валов турбокомпрессора и электродвигателя требует применения муфты. И если для меня это было объяснено еще на 4 курсе, где в курсовике по «Деталям машин» я выбирал подходящий вариант, то для окружающих специалистов СКБТ эта тема была крайне малознакомой.

В дальнейшем во ВНИТИ (один из центральных железнодорожных институтов) порекомендовали применить для данного сочленения гидромуфту, и СКБТ взяло ориентацию на это решение. Гидромуфта – это по сути пара жидкостных турбинок, работающих одна на другую.

И тут как бы хотелось сказать – «вот есть специалисты турбокомпресоростроения мирового уровня», и им как бы и «карты в руки». Однако выясняется, что у них нет никакого понимания, как делать профилировку гидротурбины. В результате гидромуфта была сделана не на базе сцепления циркуляции жидкостных потоков, а за счет жидкостного вязкостного трения. Как результат, мы теряли на муфте при максимальном крутящем моменте электродвигателя 600–650 оборотов в минуту.

Другой раз меня попросили рассчитать спектры частот газодинамического возбуждения лопаток турбины. Сделать все это в программе MathCad больших усилий не составляет, но для расчета мне нужны исходные данные. Мне их дают, а там какая-то бредятина. Процесс повторяется какое-то количество раз, а правдоподобных исходных данных я так и не получаю.

Тогда я решил сам разобраться, поскольку требовалось всего лишь понимание работы дизельного двигателя на уровне средней школы. Как оказалось, проблема заключалась в том, что специалисты не видели численной разницы между временем, выраженным в минутах или секундах, и прямо так и ссыпали числа в расчеты.

Более близкое знакомство с костяком старых специалистов СКБТ показало, что они хорошо выдрессированы на действия в рамках имеющегося у них набора расчетных методик, применения небольшого набора формул (причем все величины там были в технической системе единиц как лошадиные силы, минуты, миллиметры водяного столба), пространных рассуждений об узком наборе ключевых параметров. Но шаг в сторону от всего этого – и в их глазах было полное непонимание.

Это было очень сильным контрастом в сравнении с уровнем специалистов ЦНИДИ, с которыми мы, несколько специалистов среднего возраста, поддерживали хорошие отношения.

Так что же было на испытаниях?

Когда мы в ноябре-декабре 2005 года проводили испытания электроассистированного наддува на стендах Коломенского завода, у местных специалистов было сначала недоумение и недоверие к показаниям стендовых приборов. Они все перепроверили и подтвердили, что турбокомпрессор демонстрирует очень высокие показатели.

Теперь недоумение было уже у меня. Я обратился к своему приятелю, кандидату технических наук и напарнику по испытаниям, с просьбой объяснить, как эти деды сделали этот результат.

«Ну я же тебе все рассказывал… Ты все пропустил мимо ушей… Повторяю…

Дед-продолжатель подходит к (молодому вновь назначенному) специалисту по прочности и спрашивает его:

– А какой у нас коэффициент запаса прочности по центробежным силам турбокомпрессора?

На что получает ответ – 1,7.

Далее дед заявляет, что это неправильное число, а правильное число – 1,5. Дед уходит давать указания тусовать расчетные методики проектирования турбокомпрессора в соответствии с новой цифрой.

Через какое-то время он приходит снова и заявляет:

– С коэффициентом 1,5 с газодинамикой ничего не получается, это тоже неправильное число. Я считаю, что правильное число запаса – 1,2».

Поскольку зависимость механических напряжений от оборотов квадратичная, это означает, что в 10 % от максимальных рабочих оборотов вала находится точка взрыва (марка турбокомпрессора – ТК35-27).

…А в боксе с дизелем на испытаниях в Коломне постоянно находились два худосочных паренька, которые измеряли импульсное давление газа по цилиндрам. Прохождение максимальных оборотов было в самом конце испытаний. Мы с приятелем кое-как вытащили этих пареньков из бокса, и все как бы успешно закончилось.

Максимальный КПД турбокомпрессора был достигнут на максимальных оборотах и имел тенденцию роста с оборотами. Деду-продолжателю «чесалось» удивить всех результатами еще и на повышенных оборотах, но народ после месячных испытаний уже устал, и никто не захотел узнать, какие показатели ждут нас дальше.

Если мы отбросим массу словоблудия и наведения тени на плетень из истории взрыва на Чернобыльской АЭС, то ее начало удивительно напоминает проведенные нами испытания.

Мир маленьких КБ (НИИ) – это удивительно занятный мир

1. В начале знакомства дед-продолжатель объяснял мне, как он видит подходы к решению тех или иных технических проблем. Изложение это делалось на несколько своеобразном языке, частично намеками. Если же это перевести на нормальный русский язык, там было весьма коротко:

«Есть богатые конторы, как авиционщики, космическая промышленность, есть наконец ЦНИДИ… В них накоплены большие объемы наработок, много всего ценного… А не обворовать ли нам их? Ведь это можно сделать весьма просто через вспомогательный персонал (далее – описание)…»

Мысль выглядела как откровенно бредовая, и я про нее забыл, как про полную несуразицу.

Когда же один из моих приятелей поехал на конференцию в Петербург, там представился и был ошарашен, что дальнейшее объяснение шло ему матом. Оказалось, что дед-продолжатель уже успел наследить, пытаясь выкрасть последние наработки ЦНИДИ по масляным подшипникам.

Если мы посмотрим на результаты работы СКБТ за 60-е годы, то они, безусловно, были выдающимися. Но суть этих достижений заключалась в том, что ЦНИДИ передали свои наработки за 50–60-е годы и плотно пасли своих «подопечных».

А в настоящих реалиях получается, что куда идти «подопечным» – объясняется уже матом.

2. Официальная историография СКБТ базируется на несколько «библейском» мифе о том, как дед-основатель в самом начале 60-х подошел к кульману, взял карандаш… И от сего факта пошла серия однозначно гениальных турбокомпрессоров… Как и всякая базовая идея любого культа, объяснение было простым и широко внедряемым в массы, но оставалась одна неясность: а вот откуда поперла эта гениальность?

На этот вопрос очень любил читать проповеди дед-продолжатель.

«Мы, русские люди – очень гениальны от природы. То, что некоторыми воспринимается как некоторая наша внешняя придурковатость, на самом деле есть заложенная в нас нестандартность мышления и способность к предельно нетривиальным шагам и решениям. И то, что не хватает многим, это активности в проявлении вложенной в нас гениальности…»

Сам дед-продолжатель был очень активным и генерил массу идей.

Проблема с этими идеями была в том, что они базировались не на высокограмотных физических представлениях, расчетах, точных натурных исследованиях, а во многом на его технических фантазиях (в чем он был далеко не уникален).

Я принимал активное участие в исследованиях и реализации этих идей в надежде, что возникнет цепочка из результатов и действий, которая будет иметь свою внутреннюю логику и, как колея, выведет на что-то более реальное и практически ценное.

Мной достигались реально достойные исследовательские результаты (например, можно привести мнение Дейча, ЦНИДИ). Но дальнейшее движение к чему-то реальному и практически ценному дедом-продолжателем намертво клинилось (и не только у меня).

3. Внедрение мысли в массы, что придурковатость надо понимать как форму латентной гениальности и которую надо не стесняться проявлять, имело некоторый успех.

И вот поутру к нам в рабочую комнату раздавался стук, ну и входил, к примеру, главный энергетик СКБТ – конченный латентный гений Николя. Далее говорилось: «Мужики, вы же – умные! Спасайте!»

Суть проблемы большей частью заключалась в том, что он положил большой болт на текущее регламентное обслуживание оборудования и начинал бегать, когда одна из проблем начинала приобретать, или уже приобрела, форму надвигающейся катастрофы.

4. На рубеже 2000-х годов в СКБТ произошло то, что называется – «управляемый трансфер власти». Директор № 3 отличался крайней любовью к деньгам, проявил себя во многих проделках на эту тему, и все деньги гранта РЖД, которые мы получили за успешные испытания 2005 года, забрал на премию себе и заму по экономическим вопросам. То есть денег как не было особо до испытаний, так и не предвиделось после них (при этом все интеллектуальные права на разработку были переданы по договору ВНИИ ЖТ).

Наша весьма небольшая группа, правда, с дедом-продолжателем как главной статусной персоной, перебралась на Пенздизельмаш.

Надо мной был поставлен один местный деятель. Когда он изредка появлялся, он вспоминал о чем тут идет речь, а потом его обычно осеняло:

«Слушай, давай отойдем в сторону… Как старший и как начальник, я должен кое-что объяснить… Я вижу нашу задачу в том, чтобы мы хапнули все выделяемые на разработку электроники деньги… А саму разработку?.. А саму разработку надо аккуратно провалить… Но сделать надо это так, чтобы выглядело, что это как бы не мы… Что в этом виноваты другие…» (в прошлом – главный энергетик Пенздизельмаша Ю. Ер.).

5. Еще из любопытных событий, которые оставили сильное впечатление – это какой-то запредельно эпический масштаб воровства и торговли комплектами технической документации. Он был и в СКБТ, и на Пенздизельмаше. В этом деле отметились и простые люди, но дед-продолжатель был в самом эпицентре всего этого движа. Особенно в таких сложных случаях, как переброска комплектов конструкторской документации на Украину.

6. Еще в СКБТ я сделал и испытал макет электродвигателя для прямой интеграции в конструкцию турбокомпрессора. Была сделана проработка конструкции турбокомпрессора с таким электродвигателем.

…А дед-продолжатель тут же отослал чертежи на Украину, чтобы тамошние ученые мужи могли посмотреть на конструкцию со всех сторон и сказать вау! Эти вау и дальнейшее обсасывание вы можете реально найти в материалах конференций двигателистов на Украине за 2005–2009 годы.

А из обсуждения этой конструкции на дизельном заводе следовало, что из-за повышенной цены эта версия предполагалась в первую очередь военным.

P. S.

В какой-то момент для меня стало ясно, что, кроме дальнейшего тотального кидалова, для меня на этом направлении ничего не светит. Мысль, что необходимость практического результата выведет ситуацию в хоть как-то приемлемую колею, натолкнулась на абсолютных невменяшек и полное несоответствие реальности.

В какой-то момент все мои друзья уже разбежались. Я еще довел разработку полностью своего силового инвертора до значимой точки, ну и дальше я сказал – все…

Если сейчас мы забьём в строке интернет-поисковика: «электроассистированный турбокомпрессор» или «электрический турбонаддув», то нам вывалится куча западных уже практически реализованных решений, где будут описываться все прелести и перспективы этого подхода.

- Автор:

- М. Павлов

- Использованы фотографии:

- http://alexfiles99.narod.ru/engine2/leclerc/v-8x_1500_04.jpg

Нет Комментариев